Getreidelagerung durch Lagercheck optimieren

Abläufe und Arbeitsprozesse rund um die Lagerung

Landwirte haben bei der Lagerung von Lebens- und Futtermitteln viele gesetzliche Auflagen einzuhalten. Die Qualitätssicherung spielt eine große Rolle, mögliche Risiken müssen vermieden werden. Der Lagercheck des LLH hat zum Ziel, bestehende Anlagen und Abläufe zu erfassen und Lösungsmöglichkeiten aufzuzeigen.

Unliebsame Überraschung im Getreidelager: Bei der Entnahme rutscht das Getreide nicht nach, sondern klumpt und bildet Brücken. Beim Betreten des Schüttbodens stellt man fest, dass sich das Getreide warm anfühlt und die Spitzen des Schüttkegels teilweise schon grün sind. Beim näheren Betrachten sind Löcher in den Körnern zu sehen.Außerdem ist das Getreide äußerst mehlig. Dort, wo das Getreide entnommen wird, geht es zu wie in einem Ameisenhaufen: Kornkäfer und andere Lagerschädlinge sind mit bloßen Auge auszumachen.

Kornkäfer und andere Lagerschädlinge

Solche extreme Situationen treten nicht selten in der Praxis auf. Betroffen von Lagerproblemen sind eher viehhaltende Betriebe, deren Betriebsleiter arbeitswirtschaftlich häufig stark anderweitig eingespannt sind. Doch auch für spezialisierte Ackerbauern, die mit ihrem Lager weit entfernt sind von dem gezeichneten Beispiel, lohnt sich ein „Lagercheck“.

Der Blick von außen, etwa eines unabhängigen Beraters, bietet eine gute Möglichkeit, Abläufe und Arbeitsprozesse rund um die Lagerung neu zu prüfen und gezielt zu optimieren. Viele Prüfkriterien sind seit langem etabliert und selbstverständlich, werden jedoch im Alltag manchmal übersehen und vernachlässigt – mit zum Teil gravierenden Folgen.

Die Prüfkriterien werden im Wesentlichen in folgende Bereiche eingeteilt:

- Prüfung der Lagerstätten Bekämpfung von Schadnagern

- Bekämpfung von Vorratsschädlingen

- Feststellung Lebens- und Futtermittelsicherheit

- Rückverfolgbarkeit, Dokumentation

Ernteprodukte mit qualitativen Mängeln können und dürfen nicht mehr vermarktet oder verfüttert werden. Jeder Landwirt ist verantwortlich für die Qualität seiner eingelagerten Lebens- und Futtermittel. Seit 2005 gelten EU weit Cross-Compliance- (CC-) Anforderungen, das heißt Landwirte sind an die rechtlichen Regelungen und zusätzlich an das Fachrecht gebunden.

Foto: Gengenbach

Der Lagercheck soll die Stabilität im Speicher gewährleisten

Beim Beratungsangebot des LLH „Lagercheck und Vorratsschutz“ arbeiten Betriebsleiter und Berater gemeinsam daran, die Situation im Betrieb Schritt für Schritt zu optimieren. Ziel ist es, das Erntegut in qualitativ und quantitativ hochwertigem Zustand für die Vermarktung oder die Verfütterung zu erhalten sowie alle rechtlichen Vorgaben zu erfüllen. Das Konzept sieht vor, dass ein Berater zusammen mit dem Betriebsleiter zunächst eine Bestandsaufnahme der Lagerhaltung von Getreide, Raps und Leguminosen durchführt. Diese Analyse hat das Ziel, Schwachstellen und Stärken aufzuzeigen.

Für allen Fragen gibt es im vielköpfigen Lagercheck Team des LLH einen festen Ansprechpartner. Werden größere Mängel ausgemacht, nutzt der Berater auch seine Kontakte zu Kollegen sowie externen Fachleuten, erarbeitet mit Ihnen Lösungsansätze und stellt gegebenenfalls einen Maßnahmenplan auf.

Neueste Messtechnik stellt auch Wasseraktivität fest

Mit Hilfe neuester Messtechnik haben die Berater nicht nur die Möglichkeit, die Temperatur und die Luftfeuchte im Getreidestapel festzustellen, sondern beispielsweise auch den Wert für die Wasseraktivität (aW-Wert) des Getreides zu bestimmen. Dieser Parameter wird nach Ansicht von Lagerexperten zukünftig einen hohen Stellenwert bei der Vermarktung von Getreide erlangen. (Ausführliche Informationen dazu in „Getreidelagerung. Sauber, sicher und wirtschaftlich“, 2013, Heinz Gengenbach, LLH, in Kooperation mit dem DLG-Verlag.)

Foto: Gengenbach

Knackpunkte, die bei der Lagerung zu beachten sind

Im Folgenden eine Auswahl von Punkten, die sich aus den Praxiserfahrungen der LLH-Berater ergeben haben:

- Lagerschutz beginnt mit Schippe und Besen: Die gründliche Reinigung von Lagerräumen und Fördertechnik vor Einlagerung der neuen Ernte ist eine Grundvoraussetzung für eine verlustarme Lagerung. Probleme nehmen meist mit mangelhafter Hygiene ihren Anfang: Staub und Pilze bieten Schadinsekten und Milben ideale Voraussetzungen, um sich zu ernähren und zu vermehren.

- Sofern biologische oder chemische Präparate im Leerraum eingesetzt werden sollen, ist auf die entsprechende Indikation der Mittel zu achten.

- In unmittelbarer Nähe von Lebens- und Futtermitteln haben Gefahrstoffe, wie etwa Pflanzenschutzmittel, Mineraldünger, Diesel, Stalldesinfektionsmittel, Motorenöl oder Reinigungsmittel, nichts zu suchen. Sie müssen räumlich getrennt gelagert werden. Zu diesen problematischen Substanzen zählen auch Wirtschaftsdünger, gebeiztes Saatgut oder Arzneimittel.

- Räume und Gebäude, die für die Lagerung von Getreide, Raps oder Leguminosen genutzt werden, müssen baulich so ausgelegt sein, dass Hunde, Katzen, Vögel und Nagetiere nicht eindringen können.

- Beim Einsatz von Ködern gegen Schadnager ist darauf zu achten, dass die Köder getrennt vom Erntegut, unzugänglich für Kinder und Haustiere, ausgelegt werden. Die Köderstationen sind in eine Skizze eines Gebäudelageplans einzuzeichnen.

- Zu Lagerräumen im weitesten Sinne zählen auch die Transportgeräte wie Kipper und Anhänger. Der Betriebsleiter muss gewährleisten, dass der Laderaum vor dem Befüllen mit Erntegütern entweder gründlich gereinigt worden ist oder dass keine der bereits erwähnten Gefahrstoffe transportiert worden sind.

- Eine sorgfältige Dokumentation ist unerlässlich. Die Aufzeichnungspflicht beginnt schon damit, dass ein Nachweis über die Herkunft des selbst erzeugten und anschließend eingelagerten Getreides geführt werden muss.

- Gleiches gilt für die nach der Einlagerung durchzuführenden Kontrollen, etwa der Temperatur und der Feuchte im Getreidestapel. Nachzuweisen sind auch Zeitpunkt und Dauer der Belüftung des Lagergutes oder, ob das Getreide beim Einlagern mit Säure konserviert worden ist.

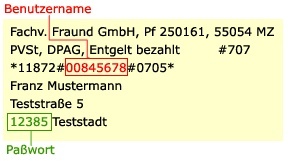

- Zu dokumentieren sind zudem sämtliche Arbeitsabläufe zu Düngungs- und Pflanzenschutzmaßnahmen auf dem Acker. Auch diese Punkte gehören zu der gesetzlich geforderten lückenlosen Rückverfolgbarkeit von Lebens- und Futtermitteln. Um Landwirte dabei zu unterstützen, bietet der LLH gemeinsam mit dem Softwareunternehmen Ibykus seit Jahren die elektronische Schlagkartei ELSA-agrar an.

Auf der Agritechnica stehen in Halle 17 B37 am Ibykus-Stand kompetente Berater des LLH für weitere Informationen zu Elsa Agrar und Elsa Öko zur Verfügung. Am Donnerstag, 14. November hält Heinz Gengenbach um 11 Uhr im Pavillon 34 einen Vortrag zum Thema „Getreidelagerung. Qualität sichern – Risiken vermeiden“.

Karl-Heinrich Claus, LLH Petersberg, Heinz Gengenbach, LLH Griesheim – LW 45/2013

.

.