Trends der Schleppertechnik

Betriebsgebäude und Straßen begrenzen die Größe der Traktoren

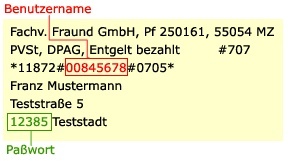

In der Entwicklung der Betriebe hat die Technisierung der Außenwirtschaft eine zentrale Rolle. Trends der Schleppertechnik waren daher Inhalt der jüngsten Informationsveranstaltung des Frankfurter Landwirtschaftlichen Vereins (FLV), welche Dr. Matthias Mehl eröffnete. Demnach zeigt sich, dass im Traktorenbau künftig mehr Elektronik zum Einsatz kommen soll.

Foto: Jörg Rühlemann

Wirkungsgrad erhöhen

Dem höheren Wirkungsgrad des Elektromotors sei dessen zukünftig stärkerer Einsatz zuzuschreiben: Setze der Dieselmotor die 100 Prozent Energie aus dem Kraftstoff nur zu 33 Prozent in Bewegungsenergie um, aber je 33 Prozent in Wärme und als Abgas, so betrage die nutzbare Energie aus den 100 Prozent des Generators beim Elektromotor 98 Prozent, und nur 2 Prozent gingen als Wärme verloren. „Die Batterietechnik setzt aber derzeit noch enge Grenzen“, so Neunaber. Deshalb trieben bei den schon existierenden Prototypen und ersten Serienmodellen von Schleppern Dieselmotoren Generatoren an und diese wiederum Elektromotoren. Zum Beispiel beim schon im Jahr 1998 vorgestellten „Eltrac“: Sein Getriebe besteht nur aus einem direkt mit dem Dieselmotor verbundenem Stromgenerator und einem Elektromotor. Mit einfacher Mechanik wird so stufenlose Fahrtechnik ermöglicht. Nachteilig ist der „Starkstrom auf den Schlepper“ – in einem Kasten auf dem Schlepperdach des Prototyps waren die Elektrokomponenten für die Leistungshalbleiter und die Steuerung untergebracht. Ebenso bei dem auf der Agritechnica 2010 vorgestellten Belarus-Prototyp „gehörte es zu den Herausforderungen, dass man die Hochspannung von 800 Volt im Schlepper beherrschen muss“, so der Referent. Auch beim Belarus liefert ein Dieselmotor nur noch die Umdrehungen für einen Stromgenerator, mit dessen elektrischer Kraft dann über Radmotoren die vier Räder des Traktors angetrieben werden. Die Vorteile: Der elektrische Antrieb braucht weder Wellen noch Lager noch Öl und Filter zur Kraftübertragung.

Produktivität steigern

Bei dem im Jahr 2010 vorgestellten E-Rogator von Agco handelt es sich um die erste Selbstfahrspritze, die mit Dieselmotor und Elektroantrieb arbeitet. Bei deren Entwicklung ging es nach Angabe des Herstellers um drei Ziele: Weniger Spritverbrauch, weniger Emissionen und mehr Produktivität. Hinter dem Dieselmotor ist ein Generator montiert, der die vier Radmotoren mit je 64 kW Nennleistung antreibt. Dieser dieselelektrische Antrieb ermögliche rund 25 bis 30 Prozent Spritersparnis. Nach der Devise „Elektrik statt Öl“ bewirke ein zwischen Motor und Getriebe des Traktors angeordneter Generator die Erzeugung von Strom. Dies ermögliche die Anwendung elektrisch betriebener Anbaugeräte, wobei hier die Vorteile einer Zapfwelle mit hochflexibel einstellbaren elektronischen Steuergeräten kombiniert werden. 230 Volt- oder 400 Volt-Steckdosen zum Anschluss von elektrischen Geräten könnten den Schlepper zudem in eine regelrechte Werkstatt auf Rädern verwandeln.

Traktor-Geräte-Automatisierung

Als nächster Schritt werde mit der Traktor-Geräte-Automatisierung die Wunschvorstellung vom „Arbeitsgerät, das den Traktor zuverlässig steuert und befehlt“, umgesetzt. Ob man Ballen pressen, Rüben oder Gras ernten, düngen oder spritzen will, sämtliche elektronisch gesteuerten Funktionen wie Arbeitsgeschwindigkeit, Lenkung, Zapfwelle, Kraftheber und Hydraulik werden über die Isobus-Kommunikation komplett automatisiert. Neben besserem Fahr- und Bedienkomfort ließen sich durch die Geräte-Elektronik auch Kraftstoff und Betriebsmittel einsparen.

Weiterhin stellte er die AutoFill-Technik vor, die automatische Befüllung für Transportfahrzeuge, sowie HarvestLab zur Feststellung der Trockensubstanz von Erntegut als Futtermittel oder für Biogasanlagen und die Kontrolle von Maschinen und Geräten vom Handy.

Mittlerweile seien viele Terminals der Traktoren Iosbus-fähig.. Die komplette Steuerung des Schleppers und des Arbeitsgerätes liefe dann über einen Bildschirm.

Neue Vorschriften kosten Geld

Im Jahr 1997 habe die Europäische Union für Kompressionsmaschinen, zu denen auch Schleppermotoren zählen, Abgasvorschriften eingeführt. „Sie werden viel Geld kosten“, ist Neunaber überzeugt. Denn sie legen schrittweise erheblich niedrigere Grenzwerte für Kohlenwasserstoffe, Stickoxyde und Rußpartikel in den Abgasen fest. Die Motoren sind in fünf Leistungsklassen eingeteilt, für die ab bestimmten Zulassungszeiträumen immer niedrigere Abgaswerte gelten – bis zu 96 Prozent gegenüber dem Jahr 2000. Zur Zeit befänden wir uns im Übergang von Euro-Stufe III B zu Stufe IV. Die meisten Traktorenhersteller erfüllten die Abgasnorm Euro III B mit einem SCR-Katalysator (selective catalytic reduction). Dabei werde in den Abgasstrang hinter dem Turbolader eine wässrige Harnstofflösung eingesprüht, die sich Adblue nennt. Sie bewirke, dass die Abgase bis zu 60 Prozent weniger Stickoxyde, mindestens 80 Prozent weniger Rußpartikel und bis zu 7 Prozent weniger Kohlendioxyde enthalten. Ein zweiter (Adblue-) Tank und weitere Komponenten müssen in den Traktoren auf sehr begrenztem Raum untergebracht werden. Auch beim zweiten System – mit gekühlter Abgasrückführung und Partikelfilter, aber ohne Beifügung von Adblue – gehe es eng zu. Ein Vergleich beider Verfahren im Testzentrum der Deutschen Landwirtschafts-Gesellschaft in Groß-Umstadt habe gezeigt, dass beide Verfahren ähnlich aufwändig und teuer sind, aber „das Ziel der Abgasstufe Euro III B locker erreichen.“ Neben den Abgaswerten sei Kohlendioxyd generell die nächste Herausforderung beim Bau und Einsatz von Traktoren und Landmaschinen. Da ein Liter Diesel zu 2,66 kg CO2 verbrenne, erhielten Messung und die Reduzierung des Kraftstoffverbrauchs eine zunehmende Bedeutung. Neunaber stellte daher die Technik zur Ermittlung des Kraftstoffverbrauches von Traktoren und die Powermix-Messzyklen vor. Untersucht wurden verschieden schwere Zugarbeiten wie Pflügen und Grubbern sowie andere Arbeiten wie Eggen, Mähen, Miststreuen oder Pressen.

Unterschiede im Verbrauch

Die Leistungen aller 18 im Powermix-Vergleich getesteten Traktoren zeigten erhebliche Unterschiede der Messwerte Hektar pro Stunde und Liter pro Hektar. Wie Neunaber darstellte, lag bei 10 000 Schlepperstunden Pflügen der beste Wert um 1,2 l/ha unter dem Durchschnitt, der schlechteste um 1,5 l/ha über dem Durchschnitt, was rein rechnerisch dem Verbrauch von 24 390 Liter Diesel entspräche. Beim Test Powermix mit Adblue für Zugarbeiten, Zapfwellenarbeiten und gemischte Arbeiten wies der Gesamtwert eine Differenz von 2 Liter je ha aus beziehungsweise einen Mehrverbrauch von 39 Prozent.

Verschiedene Normen als Basis

Als unbefriedigend bezeichnete der die unterschiedlichen Angaben der Schlepperleistungen in Prospekten und bei Verkaufsgesprächen – wichtigste Kriterien beim Kauf eines „Neuen“. So könne die Leistung eines Schleppers, nach verschiedenen Normen wie DIN, ECE, ISO oder anderen gemessen, um etliche „Zehnerwerte“ kW oder PS schwanken.

Jörg Rühlemann – LW 1/2013

.

.